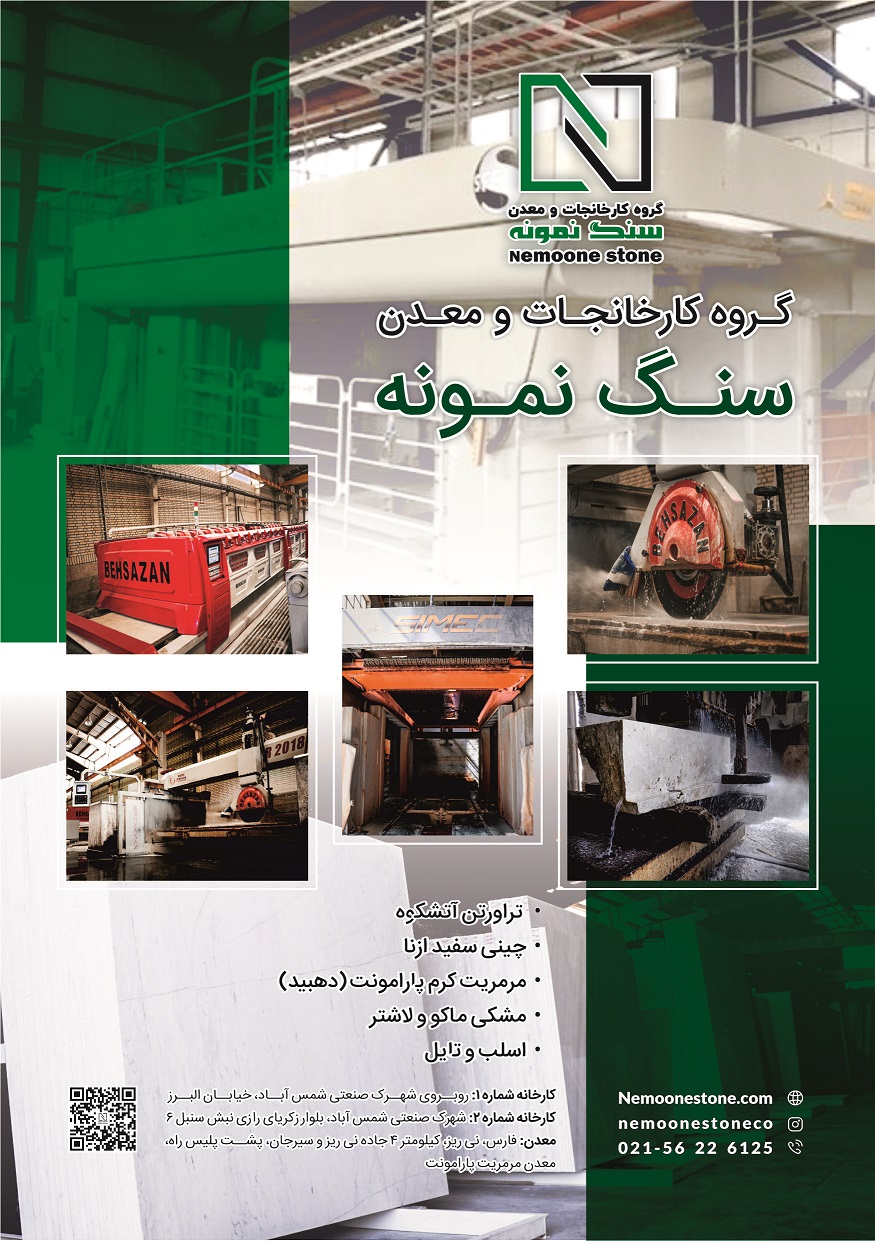

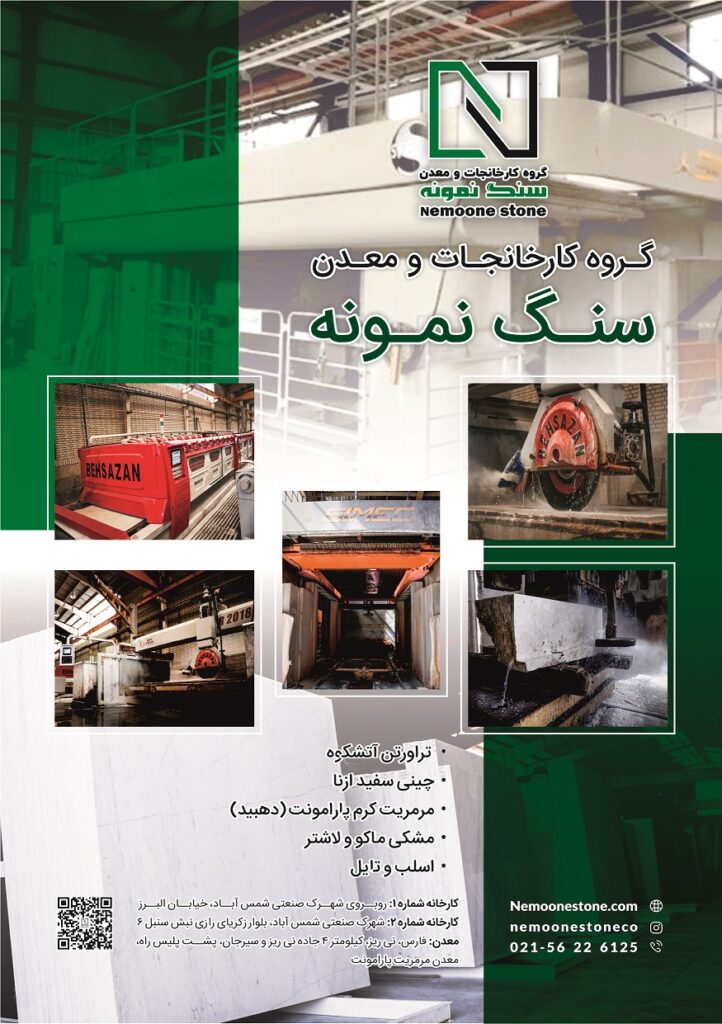

مراحل تولید سنگ اسلب ساختمانی امروزه به عوامل و شرایط بسیار مختلفی بستگی دارد. انواع مختلف سنگها دارای انواع مختلف فرآوری ها می باشند. در زیر تلاش میکنیم به اخصار به برخی از این مراحل اشاره داشته باشیم.

کوپ سنگ خام

سنگهای خام به صورت بلوکهای حجیم از دل کوه برش خورده و پس از برشهای نهایی در سایزهای استاندارد آماده بارگیری به سمت کارخانه سنگبری می باشد.

این بلوکها که به اصطلاح کوپ گفته می شود معولا در معادن توسط لودر روی تریلی ها بارگیری میشوند. کوپهای سنگ از اقصی نقاط ایران بارگیری شده و در محل کارخانه توسط جرثقیل تخلیه می گردد.

آماده سازی کوپ سنگ جهت برش

در این مرحله بسته به نوع کوپها ملزومات لازم جهت برش زیر دستگاه اره یا قله بر فراهم می شود.

به طور مثال کوپ سنگ چینی ازنا و الیگودرز به دلیل ترکهای فراوان حتما نیازمند یک مرحله تزریق اپوکسی در فرآیند به اصطلاح وکیوم کردن را دارد. فرآیند وکیوم کوپ به این صورت انجام می شود که کوپ مورد نظر بعد از شستشو و خشک شدن توسط کوره های مخصوص به دور تا دور آن توری شبکه ای و نوعی پلاستیک جهت آب بندی کشیده می شود و در این مسیر لوله های مخصوص نیز کار گذاشته میشود.در نهایت با اتصال این لوله ها به دستگاه وکیوم و مکش مدام دستگاه در ترکهای سنگ خلا ایجاد شده و آماده تزریق اپوکسی از سر دیگر لوله می باشد.به این ترتیب بعد از تکمیل تزریق و گذشت زمان حداقل 48 ساعت کوپ مورد نظر آماده برش می باشد.

بخشی از فرآوری اسلب سنگ ازنا

برش سنگ کوپ با اره سنگبری

پس از آماده سازی اولیه کوپ مورد نظر بوسیله جرثقیل دروازهای مخصوص حمل کوپ روی واگن قرار گرفته و به زیر تیغه های اره انتقال پیدا میکند. دستگاه اره روشن شده و در مدلهای جدیدتر این دستگاهها تیغه ها در جای خود از نظر ارتفاع ثابت بوده و فقط به جلو و عقب توسط لنگ دستگاه هدایت میشوند. کوپ و واگن حامل سنگ با سرعتی که اپراتور مشخص می کند به سمت تیغه ها حرکت میکند و از سایش بین سنگ و سگمنتهای الماسه روی تیغه ها سنگ به صورت اسلبهای با ضخامت از پیش تعیین شده برش می خورد.

مقاوم سازی اسلب ها

پس از پایان کار اره باز هم بسته به نوع سنگ نیاز هست که یک سری فعالیت مقاوم سازی یا رزینینگ جهت پرکنندگی حفره ها روی اسلب انجام شود.مقاوم سازی سنگهای نظیر چینی سفید ازنا و الیگودرز به صورت توری و اپوکسی می باشد. به این صورت که سنگ روی چرخ های بزرگ حامل اسلب و یا سینی های حمل اسلب برای کوره های طبقاتی قرار داده می شود. سپس یک لایه توری به اندازه ابعاد اسلب روی آن کشیده شده و اپوکسی به طور یکنواخت روی سنگ و دربین شبکه های توری قرار میگیرد. سپس این سنگها زیر کوره های تابشی و یا درون کوره های طبقاتی قرار گرفته تا تجت تاثیر حرارت فرآیند پخت اپوکسی و سخت شدن آن تسریع شود. پس از این مرحله سنگها از کوره حارج شده و با روشهای مختلف پشت و رو شده و مراحل اپوکسی کردن روی سنگ نیز به جهت پر کردن درزها و حفره های احتمالی انجام می پذیرد.در مورد سنگهای تراورتن نظیر سنگ آتشکوه این قرآیند مختص روی سنگ و به جهت پر کردن حفره های سنگ با رزین ماستیک انجام می گیرد.

فینیشینگ

در نهایت سنگهای اسلب آماده جهت فینیشینگ یا مرحله نهایی فرآوری می شوند. انواع و اقسام فینیشینگها بر اساس سفارش و یا بافت سنگ همچنین صلاحدید کارخانه روی سنگ انچام می گیرد که عبارتند از:

- ساب و صیقل : به مرحله ای گفته می شود که توسط دستگاه ساب و با ساینده های مختلف و البته استفاده از ساینده اسیدی جهت پرداخت هر چه بیشتر و شاین دهی به سنگ مورد استفاده قرار میگیرد. این نوع فرآوری عمده سنگها را در بر میگیرد و بسیار پر کاربرد می باشد.

- ساب هوند : در این نوع فینیشینگ تمامی مراحل ساب صیقل منتهی بدون استفاده از ساینده اسیدی و اندکی تغییر در ساینده های شماره های بالا انجام میشود. این نوع فینیشینگ طرفداران ویژه ای در کشورهای غربی و پروژه های مدرن دارد. علی الخصوص سنگ مرمریت لاشتر در این فرآوری بسیار چشمگیر خواهد بود

- چرمی : نوع دیگری از فرآوری با دستگاه ساب که به جای ساینده از براش یا همان فرچه جهت عمق دهی به بافت سنگ استفاده می شود . محصول نهایی در این روش دارای سطحی نرم همراه با پستی و بلندی هایی ملموس خواهد بود.

- بوش همر : این نوع فینیشینگ نیز با دستگاه ساب و با استفاده از ابزار مخصوص بوش همر و یا سند بلاست که متشکل از یک استوانه با دانه های الماسه دانه بندی بزرگ یا کوچک می باشد انجام می شود. محصول نهایی در این روش بافت سختی دارد و یکی از بهترین گزینه ها جهت استفاده دربه عنوان سنگ کف محوطه می باشد .

- بوش همر چرمی : تلفیقی از دو روش قبلی هست. در این روش محصول نهایی به سختی بوش همر نیست واندکی نرم تر شده منتهی همچنان مناسب برای کف محوطه می باشد با این تفاوت که در سنگهای تیره مثل سنگ لاشتر رنگ تیره خودنمایی می کند.

- انواع دیگر فینیشینگ ها هم مانند اسکرچ شیار و کات برکن و سایر فرآوری های جدید نیز وجود دارد که به صورت سفارشی قابل انجام می شود.

برش نهایی و سایز کردن

اصطلاحا به این مرحله کات تو سایز نیز گفته می شود. در این مرحله اسلبها مطابق برنامه از پیش تعیین شده یا دوبری شده و آماده نصب به صورت اسلب می باشند. و یا به شکل تایل و ابعاد مختلف برش خورده و به بازار عرضه می شود. در روش اول یا مطابق سفارش مشتری دوربری صورت میگیرد و یا حداکثر ابعاد اسلب در نظر گزفته شده و برش انجام میگیرد.

سرتینگ

این مرحله یکی از مهترین و تاثیر گدار ترین مراحل تولید می باشد. در مورد اسلبها عموما چون پلاکهای حاصل از یک کوپ دارای تم رنگ و طرح یکسانی هستند کل پلاکهای حاصل در یک سرت و در یک رگال قرار میگیرد. در مورد سایزهای تایل اما داستان متفاوت است. هر پلاکی بر اساس مولفه های مشخصی نظیر نوع سنگ سایز رنگ زمینه طرح و شکل روی سطح و آیتمهای دیگر در دسته بندی جداگانه قرار میگیرد. نکته حايز اهمیت در اینجا دقت در سرتینگ می باشد. این مرحله حساس در سنگبری نمونه تحت نظر کارشناسان ما به طور دايم کنترل شده تا از هرگونه خطا جلوگیری شود.

سخن آخر

در این مقاله تلاش شد به طور خلاصه بخشی از روند تولید و فرآوری سنگ در قالب جملات و کلمات بازگو شود. آنچه امروز تحت عنوان فرآوری سنگ مطرح است مرهون دانشی هست که از گذشته تا کنون به همت فعالان و متخصصان این حوزه کسب و در اختیار تولید کننده گان قرار گرقته است. این مهم مرهون تلاش تمام افرادی است که عاشقانه و مسولانه با موشکافی سعی در بهبود روز افزون کیفیت تولید و بهبود جایگاه سنگ طبیعی در بازار کوشیده اند.باشد تا لذت تماشای این هنر چشمنواز طبیعت همراه با صنعتگری طاقت فرسا نصیب انسانهای بیشتر گردد.